Präzisionsmechanik: Aufs μ genau

Ein Beispiel: Präzisionsmechanik für Higher Level Systems

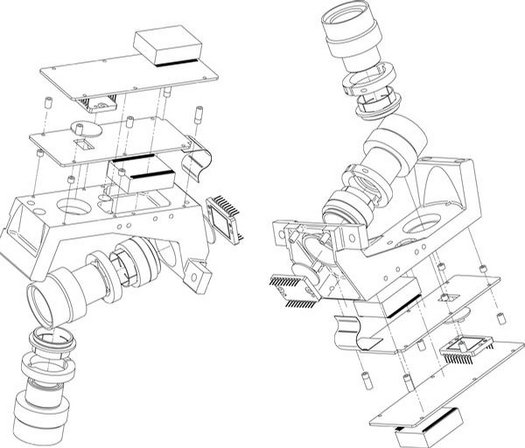

Applikationsfall Doppelkamerasystem für Tag- und Nachtsicht

Das System muss höchsten Anforderungen an die Ausrichtung der beiden optischen Achsen zueinander (Parallelität) und zu mechanischen Referenzen (Rechtwinkligkeit) des Higher Level Systems gerecht werden.

Beispiele für geforderte Eigenschaften:

| Achsparallelität von +/- 1 mrad auch unter Vibrations- und Schockbelastung |

| Rechtwinkligkeit der beiden optischen Achsen zur Referenz des Higher Level System (HLS) von +/- 300 μrad auch unter Vibrations- und Schockbelastung |

| Rechtwinkligkeit der lichtempfindlichen Fläche der Sensoren zu den optischen Achsen der Objektive < 3 mrad auch unter Vibrations- und Schockbelastung |

| Rechtwinkligkeit der lichtempfindlichen Fläche der Sensoren zu den optischen Achsen der Objektive < 3 mrad auch unter Vibrations- und Schockbelastung |

| Fokussierung auf eine definierte Entfernung mit größtmöglicher Auflösung |

| Temperaturstabilität der optischen Achsen zueinander < 0,12 mrad / 10 C° |

| Temperaturstabilität der optischen Achsen zur Referenz des Higher Level System |

| < 0,4 mrad / 10 C° |

| Temperaturbereich -32 C° bis +70 C° |

Lösungsansätze:

| Nutzwertanalyse |

| Einbauoptimierung im Higher Level System durch 3D-Datenaustausch |

| Iterative Optimierung durch Modalanalyse |

| Entwicklungsbegleitende Umwelttests (Temperatur- und Vibrationstests) |

| Mock-Up Erstellung (z.B. durch 3D-Druck) |

Ein Beispiel: Präzisionsmechanik für Higher Level Systems

Von hochkomplex bis ultrakompakt

Aus der Kappa Präzisionsmechanik kommt nicht nur das gehärtete, mechanische Design extrem widerstandsfähiger Kameras. Kernaufgaben der Konstrukteure reichen von hochpräzisen bis hin zu komplexen Systemgestaltungen.

Beispielsweise werden Kameras für Fahrwerkskontrollen an Flugzeugen konstruiert und aerodynamische Kompaktmodelle zur Integration in Außentüren von Fahrzeugen. Themen sind unter anderem optische Achsen, mechanische Aperturen, motorischer Antrieb, Schwingungsisolierung und Temperaturstabilisierung.

Messgenauigkeiten von 1 μm absolut in allen Achsen sind an der Tagesordnung. Das gilt für Sensorpositionierung, aber auch für mechanische Systemschnittstellen. Eigener Vorrichtungs- und Messmittelbau, für interne Prozesse wie auch für externe Prozesse bei Lieferanten, gehören ebenfalls zum Aufgabenspektrum.